Hoje é difícil imaginar a vida sem aço, do qual são feitas muitas coisas ao nosso redor.

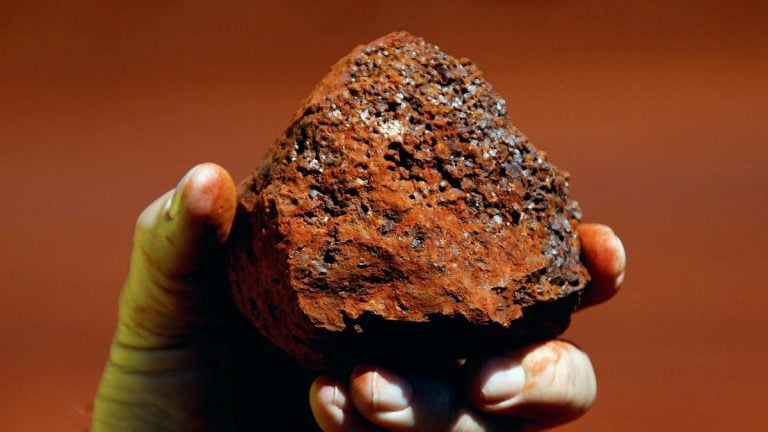

A base deste metal é o ferro obtido pela fundição do minério. O minério de ferro difere na origem, qualidade, método de extração, o que determina a viabilidade de sua extração. Além disso, o minério de ferro se distingue por sua composição mineral, a porcentagem de metais e impurezas, bem como a utilidade dos próprios aditivos. O ferro como elemento químico faz parte de muitas rochas, porém, nem todas são consideradas matérias-primas para a mineração. Tudo depende da composição percentual da substância.

Essas matérias-primas começaram a ser extraídas há 3.000 anos, pois o ferro possibilitou a produção de produtos duráveis de melhor qualidade em comparação com o cobre e o bronze. E já naquela época, os artesãos que possuíam fundições distinguiam os tipos de minério.

Hoje, os seguintes tipos de matérias-primas são extraídos para posterior fundição de metais:

- Titânio-magnetita;

- Apatita-magnetita;

- Magnetita;

- Magnetita-hematita;

- Goethita-hidrogoethita.

O minério de ferro é considerado rico se contiver pelo menos 57% de ferro. Mas, os desenvolvimentos podem ser considerados adequados em 26%.

O ferro na composição da rocha é mais frequentemente na forma de óxidos, os aditivos restantes são sílica, enxofre e fósforo.

Origem do minério de ferro

Ígneo

Tais minérios foram formados como resultado da exposição à alta temperatura do magma ou atividade vulcânica antiga, ou seja, a refusão e mistura de outras rochas. Esses minerais são minerais cristalinos duros com uma alta porcentagem de ferro. Os depósitos de minério de origem ígnea estão geralmente associados a antigas zonas de construção de montanhas, onde o material fundido se aproximou da superfície.

Metamórfico

É assim que os tipos sedimentares de minerais são transformados. O processo é o seguinte: ao mover certas seções da crosta terrestre, algumas de suas camadas contendo os elementos necessários caem sob as rochas sobrejacentes. Em profundidade, eles estão sujeitos à alta temperatura e pressão das camadas superiores. Durante milhões de anos de tal exposição, ocorrem aqui reações químicas que transformam a composição do material de origem, cristalização da substância. Então, no processo do próximo movimento, as rochas estão mais próximas da superfície.

Normalmente, o minério de ferro dessa origem não é muito profundo e possui uma alta porcentagem de composição metálica útil. Por exemplo, como um exemplo brilhante – minério de ferro magnético (até 73-75% de ferro).

Sedimentar

Os principais “trabalhadores” do processo de formação do minério são a água e o vento. Destruindo camadas de rocha e movendo-as para planícies, onde se acumulam em camadas. Além disso, a água, como reagente, pode modificar o material de origem (lixiviação). Como resultado, o minério de ferro marrom é formado – um minério quebradiço e solto contendo de 30% a 40% de ferro, com um grande número de várias impurezas.

Tendo estabelecido por exploração geológica um quadro aproximado dos processos que ocorrem em uma determinada área, eles determinam os possíveis locais com a ocorrência de minérios de ferro. Como, por exemplo, a anomalia magnética de Kursk, ou a bacia de Krivoy Rog, onde, como resultado de influências magmáticas e metamórficas, formaram-se tipos de minério de ferro valiosos em termos industriais.

Mineração de minério de ferro em escala industrial

A humanidade começou a extrair minério há muito tempo, mas na maioria das vezes eram matérias-primas de baixa qualidade com impurezas significativas de enxofre (rochas sedimentares, o chamado ferro “pântano”). A escala de desenvolvimento e fundição aumentou constantemente. Hoje, toda uma classificação de vários depósitos de minérios ferruginosos foi construída.

Principais tipos de depósitos industriais

Todos os depósitos de minério são divididos em tipos dependendo da origem da rocha, o que por sua vez permite distinguir as regiões de minério de ferro principal e secundária.

Estes incluem os seguintes depósitos:

- Depósitos de vários tipos de minério de ferro (quartzos ferruginosos, minério de ferro magnético), formados por um método metamórfico, que permite extrair deles minérios muito ricos. Normalmente, os depósitos estão associados aos processos mais antigos de formação de rochas na crosta terrestre e encontram-se em formações chamadas de escudos.

Os depósitos mais conhecidos desse tipo são: a anomalia magnética de Kursk, a bacia de Krivoy Rog, o Lago Superior (EUA/Canadá), a província de Hamersley na Austrália e a região mineira de minério de ferro no Brasil.

- Depósitos de rochas sedimentares acamadas. Esses depósitos foram formados como resultado da sedimentação de compostos ricos em ferro que estão presentes na composição de minerais destruídos pelo vento e pela água. Um exemplo notável de minério de ferro nesses depósitos é o minério de ferro marrom.

Os depósitos mais famosos e grandes são a bacia de Lorraine na França e o Kerch na península de mesmo nome (Rússia).

- Depósitos de Skarn. Geralmente o minério é de origem ígnea e metamórfica, cujas camadas, após a formação, foram deslocadas no momento da formação das montanhas. Ou seja, o minério de ferro, localizado em camadas em profundidade, foi amassado em dobras e movido para a superfície durante o movimento das placas litosféricas. Tais depósitos estão localizados mais frequentemente em áreas dobradas na forma de camadas ou pilares de forma irregular. Formado por magma. Representantes de tais depósitos: Magnitogorsk (Urais, Rússia), Sarbayskoye (Cazaquistão), Iron Springs (EUA) e outros.

- Depósitos de minério de titanomagnetita. Sua origem é ígnea, eles são mais frequentemente encontrados em afloramentos de rochas antigas – escudos. Isso inclui bacias e depósitos na Noruega, Canadá, Rússia (Kachkanarskoye, Kusinskoye).

- Cerca de cem depósitos minerais foram descobertos na Rússia em 2016

Os depósitos menores incluem: apatita-magnetita, magno-magnetita, siderita, depósitos de ferromanganês desenvolvidos na Rússia, Europa, Cuba e outros.

Como o minério de ferro é extraído

As jazidas de minério de ferro estão em diferentes profundidades, o que determina seus métodos de extração das entranhas.

Caminho de carreira

O método de extração mais comum é usado quando os depósitos são encontrados a uma profundidade de cerca de 200-300 metros. O desenvolvimento ocorre através do uso de escavadeiras potentes e plantas de britagem de rochas. Depois disso, é carregado para transporte para as plantas de processamento.

Método de mina

O método pit é usado para camadas mais profundas (600-900 metros). Inicialmente, o local da mina é perfurado, a partir do qual derivações são desenvolvidas ao longo das costuras. De onde a brita é alimentada “para a montanha” com a ajuda de transportadores. O minério das minas também é enviado para usinas de beneficiamento.

Hidroextração

Em primeiro lugar, para a produção hidráulica de fundo de poço, um poço é perfurado até a formação rochosa. Depois disso, os tubos são trazidos para o alvo, o minério é esmagado com uma forte pressão de água com extração adicional. Mas esse método hoje tem uma eficiência muito baixa e é usado muito raramente. Por exemplo, 3% das matérias-primas são extraídas desta forma e 70% por minas.

Após a lavra, o minério de ferro deve ser processado para obter a principal matéria-prima para a fundição do metal.

Enriquecimento de minério de ferro

Como há muitas impurezas na composição dos minérios, além do ferro necessário, para obter o máximo rendimento útil, é necessário limpar a rocha preparando o material (concentrado) para a fundição. Todo o processo é realizado em plantas de mineração e beneficiamento. Para vários tipos de minérios, são aplicados seus próprios métodos e métodos de purificação e remoção de impurezas desnecessárias.

Por exemplo, a cadeia tecnológica de enriquecimento de minério de ferro magnético é a seguinte:

- Inicialmente, o minério passa pela etapa de britagem em plantas de britagem (por exemplo, britadores de mandíbulas) e é alimentado por uma esteira transportadora até a estação de separação.

- Usando separadores eletromagnéticos, partes da pedra-ferro magnética são separadas dos resíduos de rocha.

- Depois disso, a massa de minério é transportada para a próxima britagem.

- Os minerais britados são movidos para a próxima estação de limpeza, as chamadas peneiras vibratórias, onde o minério útil é peneirado, separado da rocha leve e desnecessária.

- A próxima etapa é a tremonha de minério fino, na qual pequenas partículas de impurezas são separadas por vibrações.

- Os ciclos subsequentes incluem a próxima adição de água, britagem e passagem da massa de minério através de bombas de polpa, remoção de lodo desnecessário (resíduos de rocha) junto com o líquido e britagem novamente.

- Após repetidas limpezas com bombas, o minério entra na chamada peneira, que mais uma vez limpa os minerais pelo método gravitacional.

- A mistura purificada repetidamente vai para um desidratador que remove a água.

- O minério drenado segue novamente para os separadores magnéticos e só depois para a estação gás-líquido.

O enriquecimento resulta em concentrado de minério de ferro utilizado na fundição.

Usando minério de ferro

É claro que o minério de ferro é usado para obter metal. Mas, há dois mil anos, os metalúrgicos perceberam que, em sua forma pura, o ferro é um material bastante macio, cujos produtos são um pouco melhores que o bronze. O resultado foi a descoberta de uma liga de ferro e aço carbono.

Hoje, uma enorme lista de produtos, equipamentos e máquinas é feita com esse metal. No entanto, a invenção do aço esteve associada ao desenvolvimento da indústria de armas, na qual os artesãos tentaram obter um material com características fortes, mas ao mesmo tempo com excelente flexibilidade, maleabilidade e outras características técnicas, físicas e químicas. Hoje, o metal de alta qualidade possui outros aditivos que o ligam, adicionando dureza e resistência ao desgaste.

O segundo material que é produzido a partir do minério de ferro é o ferro fundido. É também uma liga de ferro com carbono, que contém mais de 2,14%.

Por muito tempo, o ferro fundido foi considerado um material inútil, obtido pela violação da tecnologia de fundição do aço ou como um subproduto que se deposita no fundo dos fornos de fundição. Basicamente, foi jogado fora, não pode ser forjado (frágil e praticamente não dúctil).

Hoje, o ferro fundido é usado em muitas indústrias, especialmente na engenharia mecânica. Além disso, este metal é usado para produzir aço (fornos de lareira aberta e método de Bessmer).

Com o crescimento da produção, são necessários cada vez mais materiais, o que contribui para o desenvolvimento intensivo das jazidas. Mas os países desenvolvidos consideram mais conveniente importar matérias-primas relativamente baratas, reduzindo o volume de sua própria produção. Isso permite que os principais países exportadores aumentem a produção de minério de ferro com seu posterior enriquecimento e venda como concentrado.